QR kood

Meist

Tooted

Võta meiega ühendust

Telefon

Faks

+86-579-87223657

E-post

Aadress

Wangda Road, Ziyang Street, Wuyi maakond, Jinhua linn, Zhejiangi provints, Hiina

Ränikarbiidabrasiivide tootmisel kasutatakse tavaliselt esmase toorainena kvartsi ja naftakoksi. Ettevalmistavas etapis töödeldakse neid materjale mehaaniliselt, et saavutada soovitud osakeste suurus, enne kui need keemiliselt jaotatakse ahju laenguks.Ahjulaengu läbilaskvuse reguleerimiseks lisatakse segamisel sobiv kogus saepuru. Rohelise ränikarbiidi tootmiseks lisatakse ahju laengusse ka teatud kogus soola.

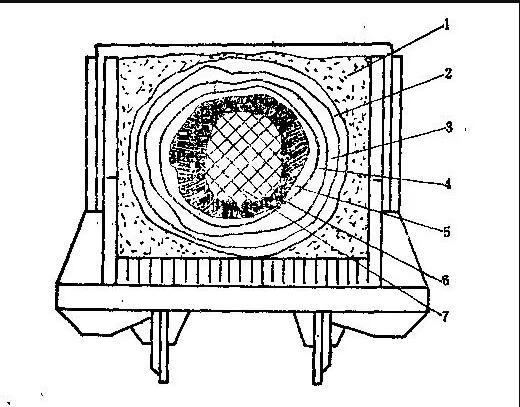

Ahju laeng laaditakse partii tüüpi takistusahju, mille mõlemas otsas on otsaseinad ja grafiitelektroodid, mis on paigutatud keskele. Ahju südamiku korpus ühendab kaks elektroodi, mis on ümbritsetud reaktiivsete ahju laengumaterjalidega, samas kui isolatsioonimaterjalid ümbritsevad välisperimeetrit. Töötamise ajal soojendab elektrienergia ahju südamiku temperatuurini 2600-2700°C. Soojus kandub südamiku pinnalt laengumaterjalidele, mis üle 1450°C läbivad keemilise reaktsiooni, moodustades ränikarbiidi, vabastades samal ajal süsinikmonooksiidi.

Protsessi jätkudes kõrgtemperatuuriline tsoon laieneb, moodustades järk-järgult rohkem ränikarbiidi kristalle. Need kristallid aurustuvad, rändavad ja kasvavad ahjus, ühinedes lõpuks silindriliseks kristalliseerunud massiks. Selle massi siseseinte temperatuur ületab 2600 °C, põhjustades lagunemist, mis vabastab räni, mis seejärel taasühendub süsinikuga, moodustades uue ränikarbiidi.

Elektrienergia jaotus varieerub kolmes tööfaasis:

1. Algfaas: kasutatakse peamiselt ahju kütmiseks

2. Vahefaas: ränikarbiidi moodustumise osakaalu suurendamine

3. Lõppfaas: domineerivad soojuskaod

Soojusefektiivsuse maksimeerimiseks on välja töötatud optimaalsed võimsuse ja aja suhted, mille tüüpiline tööaeg on suuremahuliste ahjude puhul umbes 24 tundi, et hõlbustada töövoo koordineerimist.

Töö käigus toimuvad sekundaarsed reaktsioonid, mis hõlmavad mitmesuguseid lisandeid ja sooli, põhjustades materjali nihkumist ja mahu vähenemist. Tekkiv süsinikoksiid väljub atmosfääri saasteainena. Pärast toite väljalülitamist püsivad jääkreaktsioonid termilise inertsi tõttu 3–4 tundi, kuigi oluliselt väiksema intensiivsusega. Pinnatemperatuuri langedes muutub vingugaasi mittetäielik põlemine tugevamaks, mistõttu on vaja jätkata tööohutusmeetmeid.

Ahjujärgsed materjalid välistest sisekihtidest koosnevad järgmistest komponentidest:

(1) Reageerimata laengumaterjal

Laengu osad, mis ei saavuta sulatamise ajal reaktsioonitemperatuuri, jäävad inertseks, toimides ainult isolatsioonina. Seda tsooni nimetatakse isolatsiooniribaks. Koostis ja kasutusviisid erinevad oluliselt reaktsioonitsoonist. Teatud protsessid hõlmavad värske laengu laadimist konkreetsetesse isolatsiooniribade piirkondadesse ahju laadimise ajal, mis võetakse pärast sulatamist välja ja segatakse reaktsioonilaenguga kaltsineeritud materjalina. Teise võimalusena võib reageerimata isolatsiooniriba materjali läbida regenereerimistöötluse, lisades ammendatud laenguna taaskasutamiseks koksi ja saepuru.

(2) Oksüdeeritud ränikarbiidi kiht

See poolreageeritud kiht sisaldab peamiselt reageerimata süsinikku ja ränidioksiidi (20–50% on juba muundatud SiC-ks). Nende komponentide muutunud morfoloogia eristab neid ammendatud laengust. Räni-süsiniku segu moodustab amorfseid hallikaskollaseid agregaate, millel on lahtine kohesioon, mis pulbristub kergesti rõhu all – erinevalt ammendatud laengust, kus ränidioksiid säilitab esialgse granulaarsuse.

(3) Liimimiskiht

Kompaktne üleminekutsoon oksüdeeritud kihi ja amorfse tsooni vahel, mis sisaldab 5-10% metallioksiide (Fe, Al, Ca, Mg). Faaskoostis sisaldab reageerimata ränidioksiidi/süsinikku (40-60% SiC) ja silikaatühendeid. Eristamine külgnevatest kihtidest muutub keeruliseks, välja arvatud juhul, kui lisandeid on palju, eriti mustades SiC ahjudes.

(4) Amorfne tsoon

Domineerivalt kuubiline β-SiC (70-90% SiC) süsiniku/ränidioksiidjääkidega (2-5% metallioksiidid). Rabe materjal mureneb kergesti pulbriks. Mustad ränikarbiidi ahjud annavad mustad amorfsed tsoonid, samas kui rohelised ränikarbiidi ahjud kollakasrohelised variandid - mõnikord värvigradientidega. Jämedad ränidioksiidi osakesed või madala süsinikusisaldusega koks võivad tekitada poorseid struktuure.

(5) Teise astme ränidioksiid

Sisaldab α-SiC kristalle (puhtus 90–95%), mis on abrasiivseks kasutamiseks liiga habras. Amorfsest β-SiC-st (pulbriline, tuhm), sekundaarsel klassil on kuusnurksed kristallvõred, millel on peeglilaadne läige. Jaotus kesk- ja algklasside vahel on puhtalt funktsionaalne, kuigi esimene võib säilitada poorseid struktuure.

(6) Esmaklassilised SiC kristallid

Ahju põhitoode: massiivsed α-SiC kristallid (puhtus >96%, paksus 50-450mm). Need tihedalt pakitud plokid on mustad või rohelised ning paksus varieerub sõltuvalt ahju võimsusest ja asukohast.

(7) Grafiitahju südamik

Kristallilise silindri kõrval moodustab lagunenud ränikarbid originaalsete kristallstruktuuride grafiidist koopiad. Sisemine südamik koosneb eellaaditud grafiidist, millel on pärast termilist tsüklit täiustatud grafitisatsioon. Mõlemat tüüpi grafiiti kasutatakse ringlussevõtumaterjalina järgmiste ahjupartiide jaoks.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi maakond, Jinhua linn, Zhejiangi provints, Hiina

Autoriõigus © 2024 VeTek Semiconductor Technology Co., Ltd. Kõik õigused kaitstud.

Links | Sitemap | RSS | XML | Privacy Policy |